輸送距離1km! 超低環境負荷の講義机製作

2022年12月に林業専攻の池戸先生(2023年に退官されました)より、アカデミー学内のカツラの伐採計画があり、木工専攻で材として活用できないかとお話しいただきました。伐採することになったのは根が水道や電気の配管に入り込んでしまうなど、やむを得ない事情の為でした。

カツラといえば彫刻材として使われたり、豊富に流通があった頃は引き出しの側板としてもよく使われていたそうです。ひとまず用途は決めずに玉切りしてもらった材を引き取り、保管していました。

翌年2023年の5月にアカデミーの簡易製材機で製材し、卒業生の渡邉聡夫さんの課題研究「ビニールハウスを用いた低コスト木材乾燥の実施検証」で製作した学内に設置されているビニールハウス乾燥庫で半年間乾燥をさせました。

材の用途として引き出しの側板なども検討しましたが、ある程度の幅があり量もかなりあったので、「テーブル製作」の授業で講義室の机に使うことにしました。

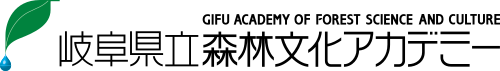

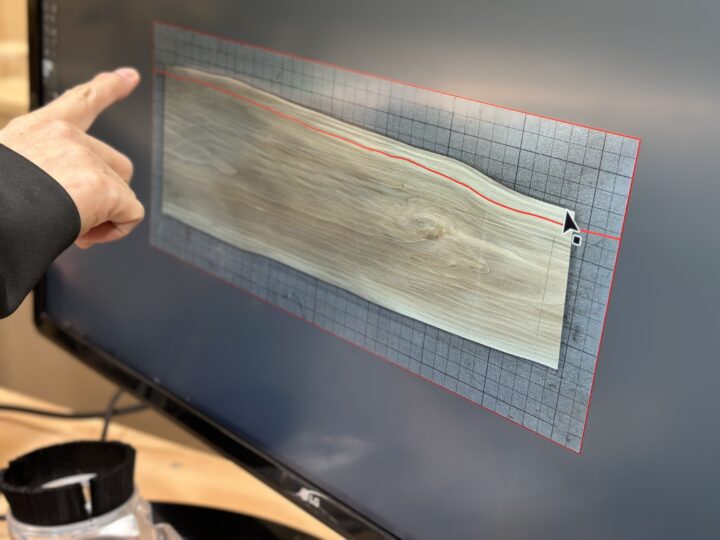

今回もう一つの試みとして、2023年6月頃に製作した情報センターの演台でも試した板の形状に合わせた矧ぎ合わせを、カツラで製作した2台のうち1台の天板でやってみました。前回との違いは材の形を写真で取り込み、材に合わせてデータを作成しCNC加工機で接着する矧ぎ面を加工したというところです。

CNCルータを使うことでより細かく板の形状に沿った加工ができるため、板幅を有効に使えます。精度も思った以上で隙間なく接着ができました。

今回は学内のカツラ2台(内1台はCNCルーターによる矧ぎ合わせ)、ホオノキ、イチョウ各1台の4台の机を製作しました。

昨年は4樹種5台の机を製作しており、今年のものを合わせて9台となりました。数年かけて講義室の机を学生の皆さんの製作したものに置き換えていく予定です。

今回使用したカツラ材が伐採した場所から製材、乾燥、加工、使用する講義室までどのくらい移動したかをGoogleマップで測ってみたところ、約950mでした。一般的な車のCO2排出量をもとに、距離から計算すると今回の木材輸送によるCO2排出量は約200gとなりました。人間が一日に排出するCO2の量が約1kgと言われています。加工の際に機械を使いCO2を排出しているということはありますが、輸送に関してはとても環境に対して負担の少ないものとなりました。

輸送技術が発達していない頃は、近くの山の木を伐採して家を建てたり、暮らしの中で必要な木製品を作って使うということは当たり前でした。今回のように製材、乾燥、加工、利用までをすべて学内でできるという極端な例は一般的ではないとは思いますが、地域の材を近い範囲で使っていくというのは環境的にも、コスト的にもとても理にかなっていると思います。

ただ伐採、製材、乾燥など、それぞれの場面でどこかの設備が欠けてしまうと、地域の山にどんなにたくさん木があっても材として使うことが難しくなります。アカデミー木工専攻では小規模な設備で地域の材を使っていくという取り組みをこれからも続けていき、同じような問題を抱える様々な地域で実践できるようなモデルケースを示していけたらと思っています。